Льняной Odyssey 21

06.05.2021 - 810 просмотровВ чемпионате Extreme E - официальной международной серии гонок по бездорожью FIA будет участвовать несколько гоночных электровнедорожников Odyssey 21 (производитель компания Spark Racing Technology ) из льняного композита. Цель гонки – оценить изменение климата и демонстрация возможностей электромобилей, внедрение которых будет способствовать устойчивости. Поэтому Extreme E, которые начнутся зимой 2021 года, пройдут в тех местах планеты, которые подверглись изменениям из-за глобального потепления – в Арктике и лесах Амазонки, на островах в Индийском океане и Гималаях, а также в Сахаре.

Предварительные заезды показали, что применение льняного биопластика в автомобиле массой 1,6 тыс. кг снизило шум и вибрацию (в 2,5 раза), тем самым уменьшив утомляемость водителя во время гонки, улучшив его комфорт и гоночные показатели. Создатели заявляют, что авто может ехать по склону крутизной 130% и разгоняться до 100 км/ч за 4 с половиной секунды.

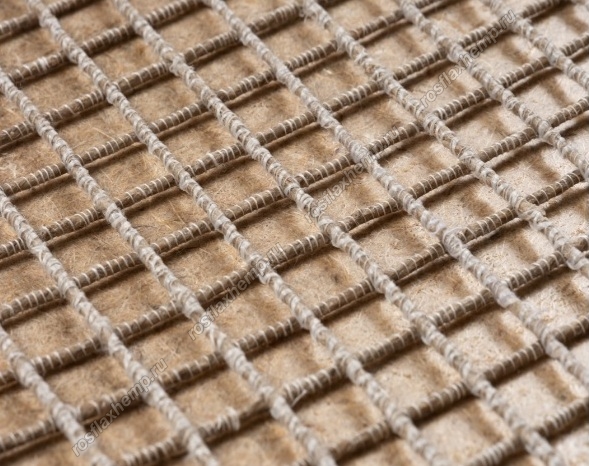

В основании кузова стальная рама. Особенность конструкции внедорожника Odyssey - армирующий термопласт powerRibs ™ и технические ткани ampiTex™ на основе натуральных волокон льна, выращенного на европейских полях. Натуральное волокно в ampiTex ™ + powerRibs ™ соответствует характеристикам углеродного волокна для кузова автоспорта и других тонкостенных элементов корпуса. Эти материалы разработала и запатентовала компания швейцарская Bcomp.

Используя особые физические свойства длинного льняного волокна (низкая плотность при высокой жесткости, поглощение вибраций, сопротивление кручению, сжатию и обрывам),компания Bcomp создала особое армирующее плетение из льняных волокон в виде трехмерной решетчатой структуры. Поэтому, в отличие от углепластика льняные детали слабо растрескиваются или разрушаются в хрупком месте.

Волокна проходят специальную обработку для оптимизации границы раздела между волокном и матрицей. Качество льняного волокна, толщина пряжи и крутка тщательно спроектированы для обеспечения оптимальных механических свойств конечной композитной детали из термопласта. Они производятся с использованием одноступенчатого обратного впрыска мягкого силиконового слоя с одновременным прессованием powerRibs ™ с базовым слоем из флиса NFPP и декоративным поверхностным слоем. Таким образом, за одну операцию формируются точки и перфорации.

фото Spark Racing Technology

Детали изо льна на 30% дешевле карбоновых. Использование льняных биокомпозитов дает возможность снижать вес конечного изделия до 70%, а облегчение веса модели автомобиля сокращает расход топлива и выбросы СО2 за период службы автомобиля до 75%. Кроме того, новые материалы обеспечивают более высокую безопасность, так как при аварии элементы внедорожника разрушаются без острых краев.

Льняной биокомпозит пригоден для вторичной переработки, причем с меньшим расходом энергии. Новые, более широкие дизайнерские возможности – еще одно преимущество новых материалов. Наконец, оба материала пригодны для интеграции в уже действующие, в том числе высокоскоростные производственные линии.

Жара и солнце сделали льняную одежду вновь чрезвычайно популярной

В рамках Евразийской выставки-конгресса «ЛЕГПРОМ СНГ+»

Разработка cайта

Разработка cайта