Совершенствование процесса очеса стеблей в льноуборочном комбайне

25.12.2017 - 1151 просмотрФадеев Денис Геннадьевич

Диссертация на соискание ученой степени кандидата технических наук. Тверь – 2017

«Совершенствование процесса очеса стеблей в льноуборочном комбайне»

21.12.2017

Модернизация выпускающихся и разработка новых технических средств уборки льна-долгунца – один из резервов повышения сбора урожая льна и качества льнопродукции. В связи с этим, совершенствование процесса очеса стеблей и гребневого очесывающее-транспортирующего устройства для льнокомбайна - важная практическая задача.

Работа выполнена в соответствии с Программой фундаментальных и прикладных исследований по научному обеспечению развития АПК РФ Россельхозакадемии на 2006-2010 годы (проблема 9) и на 2011-2015 годы (проблема 9), Целевой программой ведомства (МСХ РФ) «Развитие льняного комплекса России на 2008-2010 годы» и государственным заданием ФГБНУ ВНИИМЛ на 2015-2017 годы по теме № 0653-2014-0004.24.03.

Предмет исследования

Закономерности изменения показателей качества работы льнокомбайна с модернизированным очесывающе-транспортирующим аппаратом и измененной установкой транспортера вороха.

Методология и методы исследования

Теоретические исследования основываются на методах теоретической механики и математического анализа, а также применении компьютерных программ, для обработки результатов исследований.

Эксперименты проведены в соответствии с ОСТ 108.9-2002 «Машины для уборки льна. Программа и методы испытаний»; СТО АИСТ 8.9-2004 «Машины для уборки льна. Методы оценки функциональных показателей»; СТО АИСТ 1.13-2011 «Машины для уборки льна»; ГОСТ 28285-89 «Солома льняная. Требования при заготовках» и ГОСТ 24383-89 «Треста льняная. Требования при заготовках». Кроме стандартных составлялись частные методики, разрабатывались необходимые приборы и приспособления. Исследования проводились с применением математических методов планирования эксперимента, математической статистики и тензометрирования.

Опыты проведены в лабораториях ФГБНУ ВНИИМЛ, ФГБНУ ВНИИЛ и ФГУ «Калининская МИС», а лабораторно-полевые опыты на опытных полях ФГБНУ ВНИИЛ и ФГБНУ ВНИИМЗ, ОПХ Калининской МИС и льносеющих хозяйствах Тверской области.

Заключение

1. Для проектирования очесывающе-транспортирующих устройств льноуборочных машин получены закономерности: 21 -силы отрыва цветоножек от стебля, числа семенных коробочек на стебле, диаметра стебля и зоны расположения семенных коробочек от длины стебля (линейные регрессионные модели); -толщины стебля от его диаметра (степенная регрессионная модель).

2. Установлено, что недостаточная эффективность работы льнокомбайнов определяется нерациональной схемой гребневых очесывающе-транспортирующих устройств, осуществляющих полный очес семенных коробочек со стеблей, а также недостаточной эффективностью вывода льновороха из камеры очеса на транспортер вороха.

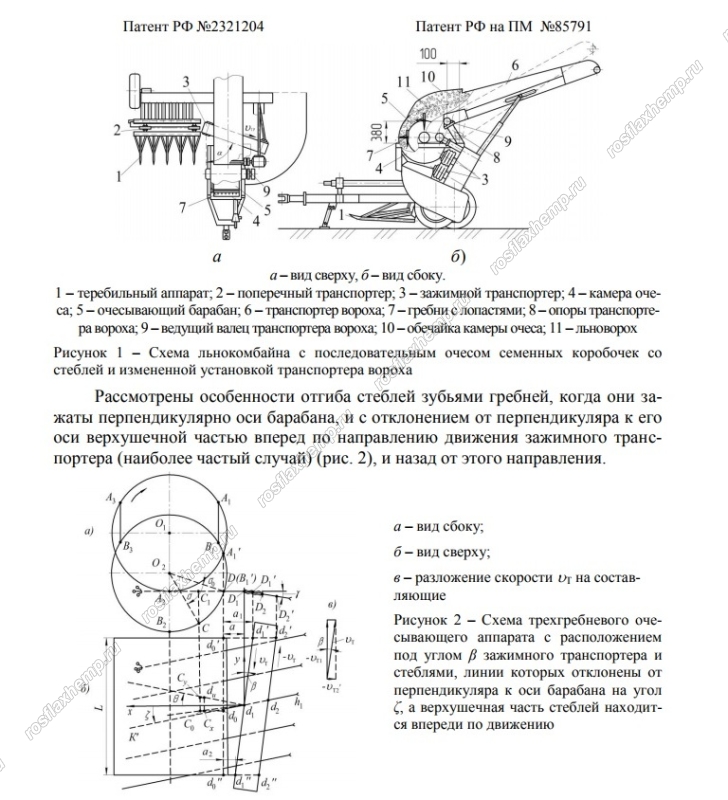

3. Наиболее целесообразной является конструктивно-технологическая схема устройства с расположением зажимного транспортера под острым углом к оси очесывающего барабана, обеспечивающая последовательный очес семенных коробочек, и установкой ведущего вальца транспортера вороха над очесывающим барабаном. Новизна разработки подтверждена двумя патентами РФ: №2321204 «Льноуборочная машина» и №85791 «Очесывающе-транспортирующее устройство льноуборочной машины».

4. На основе математических моделей технологического процесса последовательного очеса семенных коробочек со стеблей и их транспортирования установлены зависимости, характеризующие особенности: отгиба стеблей зубьями гребней барабана при различном их расположении в зажимном транспортере (2.9), (2.14), и в процессе очеса семенных коробочек жестко закрепленными (2.23), (2.28), (2.31), и подпружиненными (2.64) гребнями.

Лучшие условия для очеса семенных коробочек будут при угле отгиба от перпендикуляра к оси барабана верхней части расположенных в зажимном транспортере стеблей, равном нулю (2.16). Наибольший угол отклонения слоя стеблей в процессе очеса гребнями находится в середине зоны очеса и составляет 16º; на конечном участке подъем стеблей прекращается и угол отгиба их практически не изменяется. Подпружинивание гребней снижает динамическое воздействие на очесываемые стебли; для повышения качества и надежности работы целесообразно применять трехгребневые барабаны с жесткостью демпфирующей пружины 1 кН/м.

5. Уточнены зависимости углов скольжения и отрыва продуктов очеса от поверхности щитков с учетом силы сопротивления воздуха, при вхождении гребней в слой стеблей: под острым (2.39), (2.42) и тупым (2.47), (2.50) углами; наиболее эффективно транспортирование продуктов очеса выполняется при вхождении гребней в слой стеблей под острым углом. 6. Получены аналитические зависимости (2.75), (2.76) и проведен уточненный расчет по определению мощности, для привода очесывающе-транспортирующего барабана с последовательным очесом семенных стеблей, полученные с учетом удара его зубьев на слой льна. Расчеты показали, а эксперимент подтвердил, что мощность на привод очесывающе-транспортирующего барабана находится в пределах от 2,1 до 2,5 кВт.

6. На основе проведенных теоретических и экспериментальных исследований обоснованы рациональные параметры, а также режимы работы разработанного очесывающе-транспортирующего устройства:

-зажимной транспортер устанавливается к оси очесывающего барабана под острым углом, равным 22…25º;

-ведущий валец транспортера вороха устанавливается над очесывающе- транспортирующим барабаном путём его подъема на 0,38 м и сдвига на 0,1 м в сторону окна камеры очеса в сравнении с его установкой на серийной машине;

-частота вращения очесывающе-транспортирующего барабана при количестве стеблей: 600-900 шт/кв.м - 290…300 мин-1 ;1000-1800 шт/ кв.м - 270…280 мин-1 ;

-скорость: ремней зажимного транспортера – 1,5…1,6 м/с; агрегата: на полеглом льне – 1,5…2,0 м/с; на прямостоящем – до 4,0 м/с.

7. Применение на льнокомбайне разработанного очесывающе-транспортирующего устройства, в сравнении с серийным, снижает: отход стеблей в путанину на прямостоящем льне – на 0,93%, полеглом – на 1,87%; повреждения стеблей, влияющие на выход длинного волокна – в 2,4 раза; потери семян в среднем – на 0,65%; энергозатраты на сушку и переработку льновороха – на 19,9%.

8. Экономическая эффективность от использования льнокомбайна с новым очесывающе-транспортирующим устройством за счет уменьшения отхода стеблей в путанину при очесе семенных коробочек со стеблей, увеличения выхода и номера длинного волокна, уменьшения энергозатрат на сушку и переработку льновороха, снижения потерь семян составляет 95,479 тыс. руб.

Рекомендации производству

1. По результатам научно-исследовательской работы разработана конструкторская документация на изготовление усовершенствованного очесывающе-транспортирующего устройства для льноуборочных машин и передана машиностроительному предприятию ОАО «Тверьсельмаш».

2. Сделаны предложения по эффективному использованию льнокомбайнового агрегата с разработанным очесывающе-транспортирующим устройством для уборки различного льна. При уборке редкостебельного (600-900 шт/м2 ) льна частота вращения очесывающе-транспортирующего барабана 290…300 мин -1 ; при густоте стеблестоя свыше 1000 шт/м2 - 270…280 мин-1 ; скорость агрегата при уборке полеглых посевов – 1,5…2,0 м/с, на прямостоящем льне – до 4,0 м/с.

Полный текст автореферата

Разработка cайта

Разработка cайта