Перспективные технологии прядения конопляного волокна

24.04.2020 - 3626 просмотровУДК 677.1:677.052:658.5

ПЕРСПЕКТИВНЫЕ ТЕХНОЛОГИИ ПРЯДЕНИЯ КОНОПЛЯНОГО ВОЛОКНА: ОБОРУДОВАНИЕ КОТТОНИЗАЦИИ ФИРМЫ LAROCHE

PERSPECTIVE HEMP FIBER SPINNING TECHNOLOGIES: LAROCHE COTTONIZATION EQUIPMENT

Ельчанинова Галина Сергеевна1, Силаков Алексей Викторович2

Elchaniniva Galina Sergeyevna11, Silakov Alexey Victorovich2

1Ларош С.А., Смарт-А Консалт (Франция, Курс), Ассоциация текстильщиков России (Россия, Москва)

1Laroche S.A., Smart-A Consult (Cours, France), Association of Textile Workers Russia (Moscow, Russia)

2Российский государственный университет имени А.Н. Косыгина (Технологии. Искусство. Дизайн) (Россия, Москва)

2Kosygin Russian State University (Technologies. Art. Design) (Moscow, Russia)

E-mail: galinkaaa@gmail.com, avsilakov@mail.ru

Аннотация: Описаны технологические решения коттонизации и проанализированы технико-экономические условия их применения для реализации проектов углубленной переработки конопляно-пенькового сырья в России.

Ключевые слова: пенька, волокно конопли, коттонин, коттонизация, прядение, оборудование Laroche

Abstract: Technological solutions of cottonization are described and the technical and economic conditions for their application for the implementation of projects for in-depth processing of hemp and hemp raw materials in Russia are analyzed.

Keywords: hemp, hemp fiber, cottonton, cottonization, spinning, Laroche equipment

Экологические проблемы мировой экономики, проблемы водного баланса, проблемы пищевых ресурсов и голода, связанные с развитием индустрии массовых натуральных волокон, например хлопка, а также известные экологические проблемы химической индустрии приводят к росту интереса глобальных инвесторов к развитию традиционных прядильных культур, таких как безнаркотическая конопля, на новом уровне технико-технологического развития [1, 2, 5].

2018 год отметился беспрецедентным ростом капитализации компаний, связанных с новой индустрией безнаркотической конопли, которая является важным сырьевым источником развития ряда инновационных индустрий, таких как

- производство биокомпозитных материалов и конструкционных материалов на их основе,

- производство пищевых продуктов и материалов,

- производство текстильного сырья.

Выращивание конопли исторически является традиционным для России, а по агротехническим условиям обеспечивает определенные преимущества в севооборотах с массовыми товарными культурами в рамках сельского хозяйства черноземной и нечерноземной зоны. Поэтому оценка ключевых технико-экономических факторов текстильной отрасли, значимых для разработки стратегии развития производства конопли и пеньковой промышленности, является актуальной межотраслевой научной проблемой на стыке проблематики развития сельского хозяйства и текстильной промышленности на текущем историческом этапе.

Существенным ограничением для наращивания объемов посевов конопли и производства волокна (пеньки) является ограничение производственных мощностей и возможностей потребления и переработки лубяных волокон в российской текстильной промышленности.

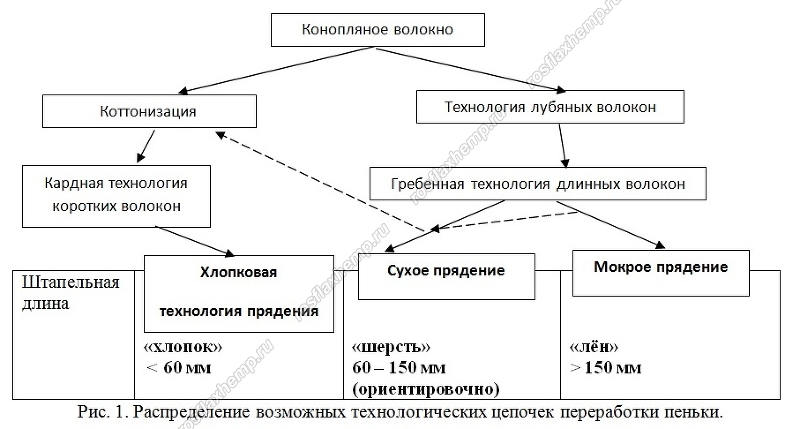

Конопляное волокно (пенька) относится к классу лубяных волокон совместно с льняным волокном, и проблематика технологии переработки данных волокон в прядении схожа. При этом из общего объема лубяных волокон только лён продолжает формировать глобальный рынок, по которому, например, возможна оценка производственных мощностей, в то время как пенька является сугубо локальным текстильным сырьем, переработка которого требует или привязки к традиционным местным технологическим цепочкам мокрого или сухого прядения (преимущественно льна) или путем процесса коттонизации преобразования волокнистой массы в штапельную диаграмму, приближенную к таковой для хлопка, с последующей переработкой на технологическом прядильном оборудовании короткой (хлопковой) штапельной диаграммы, в том числе в смеске с хлопком или химическими волокнами. Распределение технологических цепочек переработки конопляно-пенькового сырья может быть представлено на рис. 1.

Развитие переработки конопляных волокон по традиционным лубяным технологиям в настоящее время сталкивается с проблемой падения как объемов производства и установленных мощностей, так и связанной с этим проблемой сокращения предложения со стороны машиностроения для прядения волокон длинных штапельных диаграмм (от шерстяной и выше). Текущая ситуация мирового текстильного рынка характеризуется долей волокон короткой (хлопковой) штапельной диаграммы более 95% от всего объема и установленных мощностей в прядении с постоянным снижением доли т.н. «длинных штапельных волокон». Объем мирового производства текстильных волокон может быть оценен в 100 миллионов тон. При этом наблюдаемая доля лубяных волокон составляет порядка 0,3% от мирового тоннажа текстильных волокон (300 тысяч тонн) [3].

В связи с данным положением существует большая неопределенность в доступности нового оборудования длинной лубяной технологической цепочки на рынке, так как машиностроительным предприятиям сложно поддерживать эту номенклатуру технологических машин в своем товарном портфеле из-за малого и нерегулярного объема заказов при подобном незначительном объеме рынка лубяного прядения. Не позднее 2010 года все оставшееся в мире производство машин для лубяной технологической цепочки, в том числе мокрого прядения, было локализовано предприятиями Китая, однако отсутствует информация о поставках и продолжении выпуска этого оборудования в последние 5 лет. Малый объем рынка лубяного прядения также имеет следствие в виде отсутствия вторичного рынка подобного оборудования.

В этой связи коттонизацию можно считать (помимо технологических возможностей) в том числе вынужденной мерой адаптации лубяных, в том числе пеньковых волокон, для переработки на доступном оборудовании короткой (хлопковой штапельной диаграммы), на рынке которого существует широкое предложение как нового технологически совершенного оборудования, так и огромное предложение на вторичном рынке, которое также позволяет минимизировать инвестиционные затраты для освоения прядения конопляных волокон.

Отметим некоторые преимущества и недостатки использования лубяной цепочки и цепочки на основе коттонизации с точки зрения возможностей развития текстильного производства на базе конопли (таблица 1).

Преимущества и недостатки различных технологий прядения конопли (пеньки).

Таблица 1.

|

Технология |

Коттонизация (прядение по технологии коротких штапельных волокон) |

Традиционная цепочка прядения лубяных волокон |

|

Преимущества |

1. Широкие возможности смешивания с хлопком и синтетическими волокнами. 2. Широкая доступность нового и б/у оборудования. 3. Возможность использования в широком ассортименте массовой текстильной продукции (джинсы и т.д.) 4. Замещение хлопка, предложение которого сокращается, цены растут. 5. Производство продукции с высоким экологическим имиджем |

1.Возможность производства чистых конопляных тканей 2.Производство дорогой продукции Luxery сегмента вместе со льном 3. Хорошо известная и проработанная технология |

|

Недостатки |

1. Сложности производства продукции из чистого пенькового коттонина (нужна смеска хлопком и иными волокнами – в меньшей мере для кольцевого, в большей – для пневмомеханического прядения). 2. Неотработанная технология прядения. 3. Потенциальные сложности использования пряжи в последующей цепочке ткачества и отделки [4], ориентированной ранее на хлопок (абразивность в ткачестве, потребность в активных красителях, отбеливании хлором, высокотемпературных процессах в отделке) 4. Необходимость возведения прядильных мощностей преимущественно кольцевого прядения с высокими CAPEX. |

1. Невозможность смешивания лубяных волокон с иными волокнами в пряже из-за большой разницы в длине волокна. 2. Ограниченный разработанный ассортимент тканей и текстильной продукции из лубяных волокон 3. Неопределенность доступности технологического оборудования 4. Ограниченная емкость мирового рынка 5. Конкуренция с синтетической продукцией в сегменте сухого прядения (технические ткани, мешковина, и т.п.) 6. Высокая себестоимость прядения, высокая трудоемкость, сложность технического обслуживания |

Для условий России следует понимать, что для краткосрочного горизонта планирования использование коттонина ограничивается существующей прядильной мощностью и объемами производства хлопчатобумажной пряжи в России. На 2017 год объем производства пряжи в России весьма незначителен и составляет не более 58 тыс. тон. При уровне в 50% загруженности мощностей это дает оценку установленной прядильной мощности в 116 тыс. тон [3].

Существенной проблемой при этом является использование в России в основном пневмомеханического прядения, которое не допускает высокого вложения коттонина в пряжу (не более 20-30%), то есть потенциал переработки коттонина может определяться на уровне не более 12 тыс. тонн в год при инерционном текущем сценарии развития текстильного производства в России или при 24 тыс. тон при благоприятном сценарии полной загрузки мощностей, что, однако, не представляется в достаточной мере вероятным ввиду неблагоприятных факторов рынка хлопка, незаменимого для прядения коттонина по пневмомеханической технологии – дефицита на мировом рынке и высоких цен (2019 год).

Таким образом, развитие индустрии конопли, пеньковой промышленности и технологии коттонизации ставит связанную проблему развития прядильных мощностей в России, при этом для более полного использования возможностей конопляного коттонина в частности за счет более высокого процента вложения (в потенциале 50% и более) в пряжу – это должны быть современные мощности кольцевого прядения.

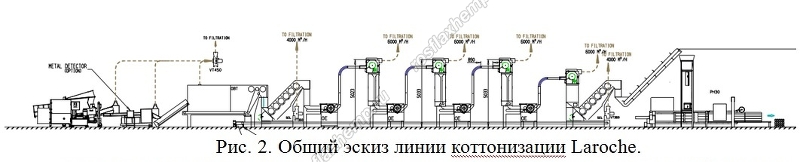

Технологическая цепочка коттонизации Laroche является продолжением линии производства волокна из костры этой же фирмы, основанной на технологии декорикации, обеспыливания, очистки и утончении волокна. Линия коттонизации Laroche состоит из технологических модулей: нарезки волокна, очистки, коттонизации (разволокнения на элементарные волокна и снижения линейной плотности волокон), второй очистки и кипования (рис. 2).

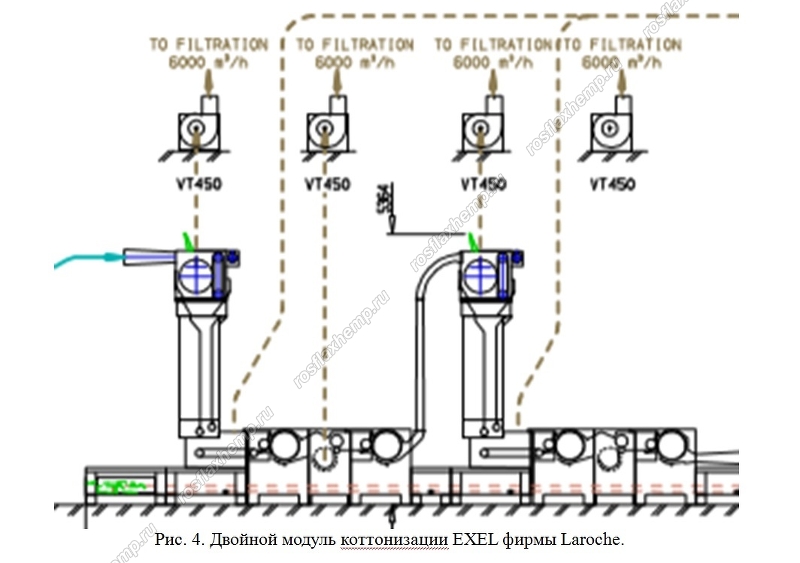

Для получения качественного волокна из сырья необходимы правильный процесс мацерации и достаточная прочность на разрыв исходного сырья. При этом технологическим ядром линии коттонизации выступает модуль котонизации EXEL с 2мя двухбарабанными котонизаторами (всего 4 разволокняющих барабана). Схемы на рис. 3 и 4.

При этом, качественные характеристики коттонизированного волокна и конечного продукта (пряжи) обеспечиваются следующими материаловедческими характеристиками пенькового волокна (таб. 2)

При этом, качественные характеристики коттонизированного волокна и конечного продукта (пряжи) обеспечиваются следующими материаловедческими характеристиками пенькового волокна (таб. 2)

Сравнительная характеристика конопляного и других волокон по данным фирмы Laroche.

Таблица 2.

|

Волокно |

Сопротивляемость на разрыв в сухом виде (сН/текс) |

Кондиционная влажность (%) |

Абсорбция (%) |

Прирост сопротивляемости на разрыв в сухом виде (%) |

|

Хлопок |

20-60 |

8,5-12 |

14,2 |

10-30 |

|

Лён |

40-60 |

12 |

18 |

5 |

|

Джут |

30-60 |

16-18 |

25,4 |

15-25 |

|

Конопля |

30-72 |

12 |

18 |

10-15 |

Таким образом, предлагается комплексный подход к реализации проектов развития производства конопляного текстиля на основе коттонизации фирмы Laroche в связке с развитием прядильных мощностей. Способом решения данных задач может быть создание технологических консорциумов под проект, куда помимо Laroche могут входить технологические и машиностроительные компании, например ведущий итальянский изготовитель прядильного оборудования фирмы Marzolli.

Публикуется в образовательных целях с согласия авторов

Разработка cайта

Разработка cайта