XXIV Smartex о льне и конопле

13.10.2021 - 836 просмотров

XXIV Международный научно-промышленный форум Smartex (умный текстиль), организованный на площадке Ивановского государственного политехнического университета и Центр компетенций текстильной и легкой промышленности, был посвящен памяти профессора Анатолия Кузьмича ИЗГОРОДИНА. Он первым в нашей стране использовал термин «СМАРТЕКС» - умная ткань", инициировал ежегодные встречи представителей текстильного научного сообщества и создал формат общения представителей органов госуправления, финансовых структур, бизнеса вузов и науки, на котором обсуждаются наиболее острые проблемы, пути и перспективы развития текстильной отрасли и легкой промышленности России.

Первый день форума, который открыл Евгений Владимирович РУМЯНЦЕВ, ректор Ивановского государственного политехнического университета, был посвящен вопросам обеспеченности текстильной отрасли сырьем и кадрами.

Михаил Григорьевич КИСЕЛЕВ, директор Института химии растворов имени Г.А. Крестова РАН (г. Иваново) обратил внимание на требование времени – внедрение «зеленых технологий», переработку отходов и использование вторичных ресурсов, помогающих снизить загрязнение окружающей среды и потребление энергоресурсов. Большой задел в исследованиях был сделан еще учеными СССР, а своременные инженерно-технологические приложения, например, использование гидрофобных покрытий, жидкого синтетического аммиака в качестве растворителя, плазмы для обработки тканей и придания им новых свойств, дают предприятиям легкой промышленности новые возможности.

ПРОРОКОВА Наталья Петровна рассказала о научно-педагогическом пути А.К. Изгородина, конкурсе молодых ученых и роли ученого в становлении форума Смартекс из небольшого кафедрального мероприятия до площадки международного уровня.

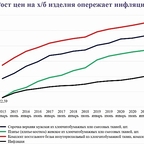

Модератор форума Михаил Юрьевич ТРЕЩАЛИН, д-р техн. наук, профессор Московского государственного университета имени М.В. Ломоносова, акцентировав внимание на том, что цены на хлопковое сырье достигли исторических максимумов, напомнил, что в марте 2021 года на выставке «Интерткань» детальный анализ ситуации в сырьевом обеспечении текстильной отрасли льноволокном делал Ю. В. КРУПНОВ, председатель Наблюдательного совета Института демографии, миграции и регионального развития (Москва) и попросил его рассказать произошли ли изменения за прошедшие полгода.

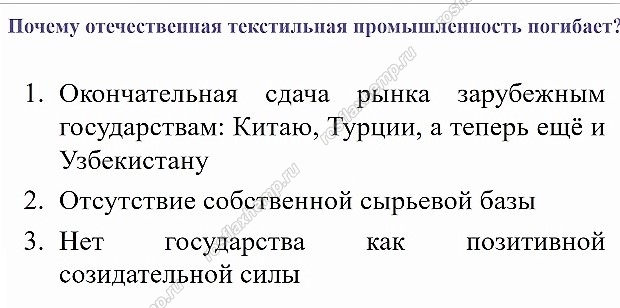

Ю.В. КРУПНОВ подчеркнул, что без сырья отечественная текстильная отрасль не сможет существовать. А сейчас в текстильной отрасли – критическая ситуация, с которой может справиться только создание собственной сырьевой базы. «Обсуждая проблему сырья мы обращаемся к государству», так как это в первую очередь государственная задача, но, к сожалению, "никто из профильного ведомства не принимает участие в обсуждении проблем". Спикер отметил, что в России с каждым годом число семей, связанных с производством хлопка, стремительно сокращается, а в мире по данным ООН хлопок в той или иной степени обеспечивает работой и доходом 1000 миллионов семей.

Нужна своя сырьевая база. Однако хлопок, который пытаются вырастить в ЮФО РФ, не играет существенной роли в сырьевом обеспечении текстильной отрасли: регион для хлопка северный, поэтому сорта не отличаются урожайностью, а волокно хорошим качеством. При этом Узбекистан прекращает поставки хлопкового волокна и пряжи в РФ, что приводит к разрушению собственной суверенной текстильной промышленности. "Российскому легпрому пора учиться у узбекских коллег, переходить на новую технологию, строить инфраструктуру", - отметил спикер.

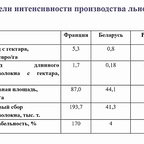

Ситуация со льном в этом году сложная: впервые крупнейший производитель волокна в европейской части страны - Тверская АПК не посеяла лён. Площадь посева и сбор волокна в стране снизились катастрофически. Урожайность и качество падают. В добавок, если европейский лён кормит более 1 млн человек в ЕС, то Россия обслуживает Турцию, Узбекистан и Китай, а не собственное население. Указание Президента создать конкурентноспособную отрасль – не выполняется. Решение только одно: в льняную область нужно вернуть государство, которое должно вложить средства: для развития отрасли требуется 73 тыс. руб./га, а выделяется лишь 23 тыс. рублей.

Анализируя причины отказа крестьян сеять лён, Ю.Крупнов особо выделил отсутствие сбыта. А его нет, поскольку нет соответствующей структуры – парка техники, складов, льнозаводов. Для обеспечения текстильной промышленности натуральным волокном нужно 100 новых предприятий переработки – агротехпарков, которые будут поставлять не меньше 300 тыс. тонн волокна. "Без станков лён не нужен. Без изменения структуры льняной отрасли мы потеряем льноводство", - констатировал докладчик. "Государство должно вложиться в такие агротехнопарки, а затем сдавать в аренду или передавать в частно-государственное партнерство". Эти вопросы, сообщил Ю.В. Крупнов, планируется обсудить на совещании у Премьер-министра в 2022 году.

С такой трагической, почти апокалиптической оценкой не согласилась Анна Викторовна БОГАДЕЛИНА, генеральный директор комбината «Шуйские ситцы». Хотя и на этом предприятии есть трудности, в том числе с сырьем, нужно максимально использовать имеющиеся ресурсы, а для этого «включать голову».

Алексей Викторович СИЛАКОВ, проректор по науке РГУ им. Косыгина считает, что проблема сводится как к обеспеченности сырьем (собственное прядение обеспечено всего на 30 тыс.тонн), так и наличию комбинатов полного цикла (от переработки до отделки). А таковых в стране осталось всего два. В то время как в бывшей союзной республике финансов-промышленные группы подняли текстильную промышленность. В Узбекистане создана кластерная система – вертикально интегрированная система от выращивания и поставок хлопка до цепочек дальнейшей переработки сырья, производства и реализации продукции. А. Силаков обратил внимание участников форума, что Узбекистан из-за экологических проблем и дефицита воды сокращает собственное производство хлопчатника. Поэтому нашу страну, когда экспорт хлопка и пряжи из Узбекистана сократится, может настичь хлопковый коллапс. И справиться с ним, без нетривиальных решений не получится.

Вячеслав Сергеевич САВИНОВ, исполнительный директор Российского Союза химиков, член Правления СОЮЗЛЕГПРОМа (Москва) сообщил, что с химическими волокнами в стране не менее сложная ситуация, и исправить ее можно в равноправном партнерстве производства, науки, кадров и государства. В частности, нужно построить 2-3 комплекса по производству полиэфирных волокон (ПЭТ). Они хорошо сочетаются с хлопком, льном, шерстью, широко используются в технических сферах. Производство изделий из ПЭТ занимает 50% российского объема волокон. Но сейчас этот сегмент отрасли полностью импортозависим: на закупку полиэфирного сырья тратится свыше 270 млн долларов, и на 8.5 млрд долларов - ввозится продукции с содержанием полиэфиров в тканях. У нас есть собственное производство полипропилена (24%) и столько же – полиамидных, или капроновых волокон. Спикер подчеркнул, что развитие страны невозможно без собственного производства новых, актуальных типов волокон - арамидных, полиамидных, которые требуются специальным секторам РФ. Также В.Савинов напомнил, что текстильная отрасль может развиваться в учсловиях планирования с учетом ситуации в смежных областях, и равитие цифровизации позволяет восстановить практику советского планирования.

Владислав Викторович ИВАНОВ, директор по развитию завода нетканых материалов Термопол, индустриальный партнер форума Смартекс рассказал об использовании химических волокон, производстве нетканых материалов и технологии полирециклинга. Завод использует для переработки преимущественно полиэфирное сырье, и производит свыше 1,5 тыс. наименований. При этом на предприятии нет отходов. Они разволокняются и используются для производства новой продукции. Поэтому один из путей развития текстильной отрасли РФ – развитие производств по рециклингу. На ООО «Термопол» созданы марки изделий с полиэфирными волокнами, отличающиеся высокими показателями теплозащиты, огнестойкости и тугостойкости. В. Иванов предложил схему вторичной переработки: из первичного волокна производят матрасы, из них, после вторичной переработки - утеплители для одежды либо строительные утеплители, а уже из этого вторичного сырья - мягкие стены.

Также В. Иванов представил новый материал, полученный из переработанных отходов – Экософт. Поэтому отходы "Надо не закапывать или сжигать, а перерабатывать и использовать вновь". Это направление выбрали и другие компании, например, соседи по рынку «Нафтохим», «Весь мир». Представитель Термопло представил новую разработку компании - умный текстиль, регулирующий тепло и пароотдачу. Это конкурентоспособный продукт, но для его изготовления требуются полиэфиры, а это – тотальная зависимость от зарубежных поставщиков.

Спикер также подчеркнул, что переход на новые технологии рециклинга требует разработки стандартов по первичному и вторичному материаловедению, а также новой терминологии, в том числе для понятий «Сырьевая основа». Компания Термопол планирует провести в 2023 году "Года технического текстиля" и обратиться в Президенту и Правительству РФ за поддержкой этой инициативы. Также спикер попросил участников отрасли дать предложения в РОССТАНДАРТ по подготовленному ГОСТу по нетканым волоконным материалам.

Алексей Николаевич КОНОВ, заместитель генерального директора ООО «ТексХолдинг» (г. Иваново) выступил с докладом «Хлопковый кризис: катализатор развития отечественной текстильной отрасли. Он уверен, что конопля, тема льняного и конопляного котонина станет флагманом текстильной промышленности. Но это чрезвычайно капиталоемкая отрасль, формула частно-государственного партнерства, действующая в нефтепереработке, в данном секторе не подходит. Развитие отрасли производства отечественного натурального сырья под силу только государству.

Также спикер обратил внимание, что текстильщики сами загнали себя в узкую колею: сохраняют тренд военного коммунизма - больше, дешевле, для широких масс. В основном лён идет на производство миткаля, бязи. При этом производство оказывается на грани предельно допустимой цены. Люксовый сегмент льняных тканей, с более высоким ценником, который может дать средства для дальнейшего развития материально-технической базы, практически исчез. Хотя даже при имеющемся оборудовании можно создавать ткани с рисунком, например, установив на стандартный ткацкий станок смарт-шпулярник* фасонного кручения для фантазийных тканей. Даже махровую льняную ткань можно получить на обычном ткацком станке. Она получается очень привлекательной по цене, с хорошими потребительскими свойствами и при этом красивой. Улучшить структуру ткани поможет и установка шлифовальной машины пряжи.

А. Конов также сообщил, что сегодня на предприятии создана полульняная ткань, с разрывной нагрузкой** в готовой ткани 42 кг, из которой была изготовлена коллекция молодежной одежды, занявшая призовое место (на фото), и технология цифровой заключительной отделки смесовой ткани (хлопок, лён, вискоза). Отметив, что сегодня много нареканий к качеству льняного волокна, докладчик предложил разрабатывать технологии для однотипного сырья, его подготовки для производства специфической продукции. Алексей Николаевич подчеркнул, что, используя резервы, можно разрабатывать новые артикулы и типы тканей, расширяя сортимент своей продукции, и представил опытные промышленные образцы (не лабораторные), в том числе принтов, сделанных специально для форума СМАРТЕКС.

*Шпулярник – устройство для установки паковок с материалом для дальнейшего использования, позволяющее перематывать или использовать в процессе плетения одиночные нити, осуществлять трощение нескольких нитей, которые подаются со шпулярника с одинаковым натяжением

** Разрывная нагрузка —наибольшее усилие, выдерживаемое материалом до разрушения

Наталья Сергеевна ДЫМНИКОВА представила разработки Института химии растворов имени Г.А. Крестова Российской академии наук по глубокой переработке льна. В частности, она продемонстрировала процесс переработки льноволокна №3, которая включает механическое разволокнение и механическую очистку, дополнительную очистку от природных примесей и химическую обработку. Технологии жидкостной обработки и беления, разработанные в институте химии растворов, не используют хлорсодержащих соединений. При дальнейшем использовании волокна нужно учесть, что возрастает содержание короткого волокна (меньше 20 мм) и усиливается цветность сурового волокна.

Технологии, созданные в Институте, используются для производства льняной хирургической ваты в соответствии с ГОСТ на предприятиях "ЛенОм" (Омская область) и "Шексна" (Вологодская область). Также из отбеленного волокна льна совместно с компанией в "Владекс" (г. Серпухов) разработаны 32 вида нетканых материалов с вложением хлопковых, бамбуковых, полипропиленовых волокон с плотностью от 70 до 200 г/см кв., в том числе восемь видов биоцидных перевязочных материалов с антимикробными препаратами и покрытиями с антимикробной активностью. Изделия прошли клинические испытания и рекомендованы в лечебных учреждениях Мин обороны. В некоторые модели изделий введены дополнительные компоненты, обеспечивающие эффект анестезии (обезболивание). В 2021 году с ООО Геопроект разработан план глубокой переработки лубяных волокон и подготовлены: технологическая схема (очистка, отбеливание), перечень технологического оборудования, капитальные затраты, итоги (продукт) после каждого технологического передела.

По идее, предложенной Юрием Михайловичем ТРЕЩАЛИНЫМ, группа проф. КАКШАРОВА Института химии растворов имени Г.А. Крестова из отходов льняной костры выделила лигнин и пектиновые вещества, а также создала композиционные нетканые материалы из льняной пыли и мононити из полипропилена.

Свою версию выхода из кризиса льняной отрасли предложил Евгений Юрьевич ОХАНОВ, генеральный директор ООО «Восток-С» (Санкт-Петербург). Докладчик предложил аккумулировать средства для финансирования проектов развития в текстильной и легкой промышленности за счет сокращения издержек. Для этого необходимо оцифровать поля, установить систему метеостанций и автоматизировать систему управления посевами на основе программы S4 Hana (1С – не дотягивает), что за счет сокращения применения средств химизации даст снижение затрат на выращивание льна и конопли на 30% - до 18 тыс рублей/га.

СБИТНЕВА Алла исполнительный директор Департамента развития корпоративного бизнеса Сбербанка напомнила, что ни одно текстильное предприятие не дает прибыль сразу. Тем не менее, ПАО Сбербанк развивает в Карелии проект по производству вискозной целлюлозы и проект по производству целлюлозы из конопли. Алла Бахытжановна подчеркнула, что развитие какого-то одного блока не жизнеспособно. Нужно учитывать кумулятивный эффект новых производств – это инфраструктурных проект, который поэтапно развивает всю структуру самого производства, производства, обслуживающего это производство, производство для производства конечной продукции, то есть породит спутники производства и создаст добавленную стоимость у нас в стране.

Анзор Эдуардович БОРИЕВ, генеральный директор итало-российской компании Stellini Russia отметил, что сейчас на страну надвигается острейшая проблема, когда актуальным будет вопрос не цены сырья, а его наличия. Уже сейчас стоимость контейнерных перевозок достигла 17-20 тыс. долларов (еще недавно не превышала 3 тыс.), кроме того, нет контейнеров и срок поставки устанавливают плавающий, от двух месяцев, а не четко определенный. Все это, как эффект домино отразится на всей производственной цепочке. Поэтому важно находить свое, местное сырье. В этой связи Анзор Эдуардович представил совместный проект с компаний Смарт Хемп (ген. Директор Максим Уваров) – производство жаккарда и изделий из конопли, которые можно купить в Доме конопли в Москве. Оборудование для производства трикотажа, ткацкие станки локализованы в г. Кохма (Ивановская область). Коноплю выращивают в соседнем районе. Волокно и пряжа также местного производства. Ткань состоит из конопли (80%), и полиэфира (20%).

Дмитрий Сергеевич ЛУКЬЯНЧЕНКО (Иваново- Искож) рассказал, что для производства тентовых укрытий, реализуемых в рамках заказа для Минобороны, нить приходится покупать в Китае, а в Иваново делают тентовую ткань, на которую наносят полимерное покрытие. Гарантированный сбыт - основа выживания предприятия. Идею о том, что государство должно делать закупки, чтобы помочь российскому текстильному производству, поддержало еще несколько участников форума.

Несколько спикеров, в том числе Сергей Семенович ЮХИН, д-р техн. наук, профессор, заведующий кафедрой проектирования и художественного оформления текстильных изделий Российского государственного университета имени А.Н. Косыгина, Председатель Федерального УМО ВО УГСН «Технологии легкой промышленности» (Москва), Татьяна ФЕДОРОВА, председатель Правления Союза предпринимателей текстильной и легкой промышленности Республики Татарстан, профессор кафедры технологического оборудования медицинской и легкой промышленности Казанского Национального исследовательского технологического университета обсудили аспекты повышения качества подготовки специалистов в области производства текстильных материалов и одежды.

В частности, отмечалось, что система обучения готовит бакалавров, а не инженеров. Подготовка кадров отличается от потребностей реального сектора экономики, а эти потребности находятся вне государственного стандарта. Свою специфику внесла пандемия: абитуриенты ищут вузы с обучением по профессиям, которые позволяют работать из дома. А студентам, обучающимся на инженерных и технологических отделениях не хватает производственной практики. Поэтому необходимо вернуть специалитет и возможность проходить производственную практику, для чего студентам, обучающимся по направлению инженер-механик, инженер-технолог, вернуть возможность компенсации оплаты суточных в регионе прохождения практики. Также спикеры обратили внимание на необходимость усиления работы по профориентации, причем начиная с учеников 5-6 классов, а для повышения престижа профессии проводить конкурсы по инженерным специальностям.

О сырьевом и кадровом голоде также высказались Анна Евгеньевна ГОРЕЛОВА, директор ООО «ИИТ Консалтинг», доцент Ивановского государственного политехнического университета, Наталья ШАЛЬНОВА (Родники-текстиль, Нартекс корпорация) и ряд представителей российского бизнеса.

Валентина Алексеевна КУЗНЕЦОВА (РИА Мода) и Вера Федоровна ИВАНОВА (Союзлегпром) напомнили, что Международный научно-практический форум SMARTEX – ежегодное мероприятие, направленное на развитие взаимодействия научного сообщества, бизнеса и власти в вопросах решения актуальных проблем текстильной отрасли и смежных с ней секторов экономики. Поэтому очень важна PR-активность участников отрасли. Чтобы она была представлена, а ее проблемы и требования были услышаны, нужно «выходить из сумрака!»

Организаторы форума:

Ивановский государственный политехнический университет

Институт химии растворов имени Г.А. Крестова Российской академии наук

Московский государственный университет имени М. В. Ломоносова (факультет искусств)

Российский государственный университет имени А. Н. Косыгина (Технологии. Дизайн. Искусство.)

Патронат

Российский союз предпринимателей текстильной и легкой промышленности

Дирекция технологической платформы «Текстильная и легкая промышленность»

Ассоциация предпринимателей текстильной и швейной промышленности Ивановской области

РОСЛЕНКОНОПЛЯ благодарит оргкомитет за приглашение и предоставленную возможность участвовать в Форуме.

Разработка cайта

Разработка cайта